Die Berglen machen ihrem Namen alle Ehre: Fast im Allgäu wähnt man sich in der Landschaft im Nordosten der Region Stuttgart mit ihren grünen Hügeln und steilen Streuobstwiesen. Hoch oben liegt der beschauliche Weiler Necklinsberg, ein Teilort der Gemeinde Rudersberg. 230 Einwohner, Frisör, Gasthaus – und ein heimlicher Riese: Die Adolf Föhl GmbH & Co. KG, Europas Markt- und Technologieführer für Zinkdruckguss und Kunststoffspritzguss.

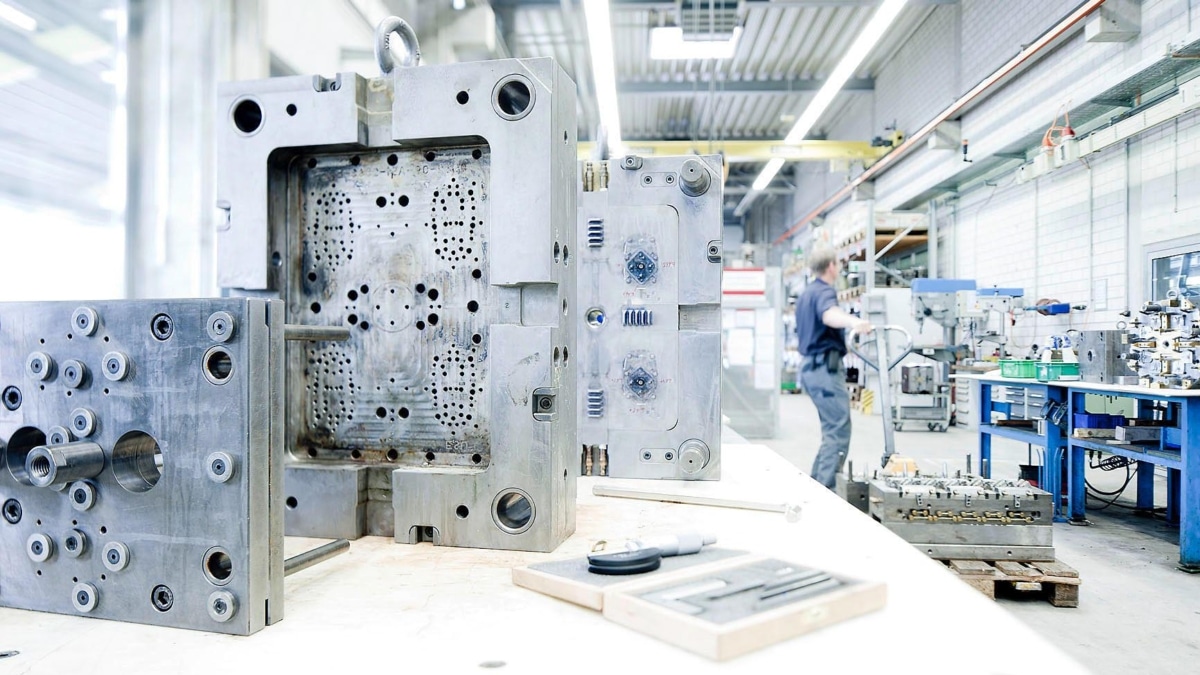

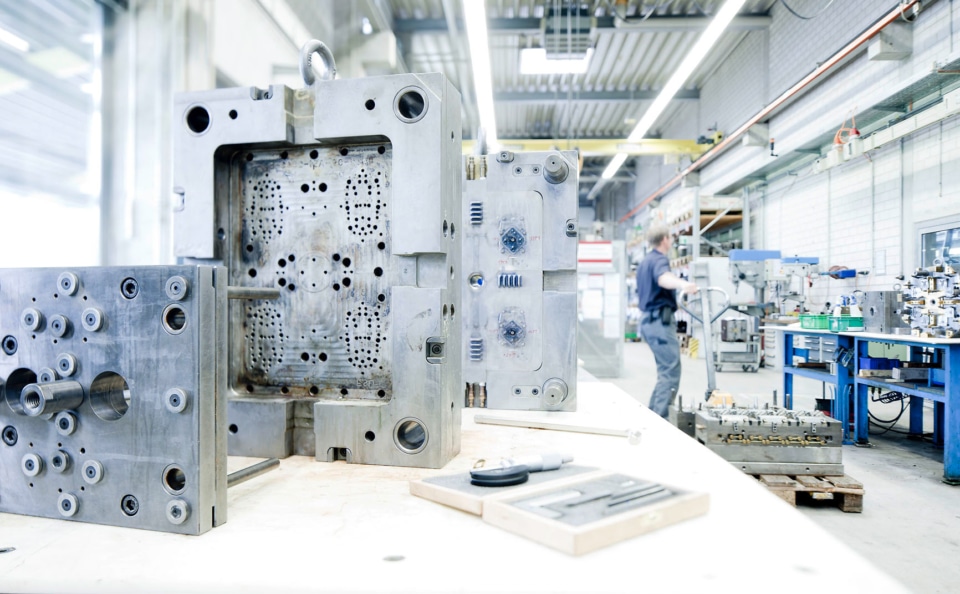

Seit fast 60 Jahren entwickelt und produziert die Firma Bauteile aus Zink und Kunststoff: Scharniere, Halterungen, Gehäuse, Abdeckungen – Teile, die in vielen alltäglichen Dingen stecken, in Möbeln, Fenstern und Türen, Steckdosen und Wasserhähnen, Computern und Handys. Abnehmer sind Firmen wie Bosch, Kärcher, Stihl, Roto, Miele oder Gillette. In Autos fast aller Marken sind Föhl-Teile verbaut, bis zu 100 in einem einzigen Fahrzeug. Mehr als fünf Millionen hochpräzise Teile spucken die Maschinen aus – am Tag. Rund 400 Menschen arbeiten im Stammhaus und zwei Zweigwerken in Nachbarorten, weitere 250 in einem Werk in China. Fast 90 Millionen Euro Jahresumsatz macht die Firmengruppe, mehr als die Hälfte davon im Export.

In der Region verwurzelt und doch international unterwegs, hochgradig qualitätsbewusst und familiengeführt: Auf den ersten Blick ist Föhl ein typischer schwäbischer Mittelständler. Und doch tickt die Firma mit der schönen Anschrift “Schönblick 17” irgendwie anders. Das beginnt beim Chef: Dr. Frank Kirkorowicz, geschäftsführender Gesellschafter, ist eigentlich Arzt. Vor 20 Jahren hat er zusammen mit seiner Frau Marion die Firma von deren Vater Reinhold Föhl übernommen. “Ich habe gerade meine Facharztausbildung gemacht, als mein Schwiegervater fragte: Kannst du dir nicht vorstellen, in die Firma einzusteigen?”, erzählt Kirkorowicz.

Nach anfänglichen Zweifeln hat er den Versuch gewagt. Zwei Wochen lang ist Kirkorowicz ins Unternehmen gekommen – und war begeistert. “Mir war damals eigentlich egal, ob die Firma Brötchen backt oder Zinkdruckgussteile produziert, von den Menschen war ich fasziniert!”, sagt er. “Ich hab hier ein echtes Miteinander vorgefunden, eine positive Kultur, in der sich alle für ein Ziel begeistern. Ich dachte: Mensch, aus dem Unternehmen lässt sich etwas formen.”

Dabei war die Firma schon damals kein kleiner Fisch: 40 Millionen D-Mark Umsatz machte Föhl vor zwanzig Jahren, ein stattliches Unternehmen, das aus einer kleinen Gießerei gewachsen war. 1958 hatte sich Adolf Föhl, Kirkorowicz’ Schwiegeropa, mit einer Kunststoffspritzgussmaschine selbstständig gemacht – eine naheliegende Wahl, war er doch mit der Familie Oskar Frech verwandt, Besitzer der gleichnamigen Gussmaschinen-Fabrik im nahen Schorndorf. Zwei Jahre nach der Gießerei-Gründung stieg Adolf Föhl zusätzlich zum Kunststoff in den Zinkdruckguss ein. Mit dem eigenen Formenbau und dem Aufbau einer eigenen Konstruktionsabteilung begann 1968 der Weg zum Rund-um-Dienstleister, als der sich die Firma heute versteht.

Mehr als 100 Spritz- und Druckgussmaschinen stehen gegenwärtig in den Werkshallen, der überwiegende Teil selbstredend von Frech aus Schorndorf. 12.000 Tonnen Zink und fast 900 Tonnen Kunststoff haben allein die drei deutschen Föhl-Werke im letzten Jahr verarbeitet. Aber mit dem Gießen allein ist es nicht getan: “Wir beraten die Kunden bei der Herstellung der Produkte und bauen zum Teil auch die Formen selbst”, erläutert Kirkorowicz. Nach dem Gießen werden die Teile weiterverarbeitet, etwa Gewinde geschnitten, die Oberflächen versiegelt oder ganze Baugruppen montiert. “Wir möchten den Kunden aus einer Hand Produkte liefern, die sie direkt verbauen können”, sagt der Chef. Mit den Entwicklungsabteilungen der Endhersteller stehen die Föhl-Konstrukteure daher schon in der Planungsphase neuer Produkte in engem Kontakt. “Technologisch haben wir den Anspruch, ganz vorne zu sein. Deshalb spielen Innovationen bei uns eine so große Rolle.”

Beschichtungen aus der Welt der Zwerge

Und erfindungsfreudig sind die Zinkdruckgießer aus Rudersberg wahrlich. So hat Föhl mit der Heißkanaltechnologie gleich ein ganz neues Verfahren für den Zinkdruckguss entwickelt. Die Technik ermöglicht das Gießen ohne “Anguss”; so heißen die Stege aus erstarrtem Zink aus den Zuführkanälen der Form, die nach dem Gießen vom eigentlich gewünschten Rohling getrennt und wieder eingeschmolzen werden. Mit der Heißkanaltechnologie presst die Maschine die Zinkschmelze direkt in denjenigen Hohlraum, der am Ende das gewünschte Bauteil formt, der Anguss entfällt.

Das bringt viele Vorteile mit sich: Es gibt weniger Lufteinschlüsse, was die Qualität der gegossenen Teile verbessert. Die neuen Formen sind kleiner, das erhöht die Kapazität der Maschinen. Und durch das Fehlen des Angusses entfällt auch die Energie für das Wiedereinschmelzen. So wird Zinkgießen nicht nur umweltfreundlicher sondern auch billiger: eine echt schwäbische Lösung, die 2016 mit dem Innovationspreis des Rems-Murr-Kreises belohnt wurde. “Wir wollen Innovationen immer unter dem Maßstab der Nachhaltigkeit vorantreiben, das heißt auch ressourcen- und umweltschonend”, sagt der Föhl-Chef.

Das war auch das Credo einer weiteren Schlüsselerfindung, einer neuen Beschichtungstechnik. Zinkteile, die Wind und Wetter ausgesetzt sind, müssen vor Korrosion geschützt werden. Das traditionelle Beschichtungsverfahren, die elektrochemische Galvanotechnik, ist aufwändig und teuer, und die eingesetzten Chemikalien belasten die Umwelt. Gemeinsam mit einem Partner aus der Region Stuttgart haben die Rudersberger Ingenieure daher nach einer neuen Möglichkeit gesucht. Fündig geworden sind sie in der Welt der Zwerge, im Reich der Nanoteilchen.

“Ein Nanoteilchen im Vergleich zu einem Fußball ist ungefähr so klein wie ein Fußball im Vergleich zur Erde”, veranschaulicht Kirkorowicz. Nur zwei bis drei Nanometer – millionstel Millimeter – dünn ist die Schutzschicht, die die Föhl-Leute direkt nach dem Gießen auf die Zinkteile auftragen. Was genau draufkommt, ist freilich geheim: “Das ist unser Coca-Cola-Rezept”, schmunzelt der Chef. Gleichwohl erfüllt die Versiegelung ihre Aufgabe: Auch nach 600 Stunden Härtetest im künstlichen Salzwasserregen sehen die Teile aus wie neu. Die Nanobeschichtung ist billiger, umweltfreundlicher, kann direkt in den eigenen Werken aufgebracht werden und verspricht zudem Qualitätsvorteile. Sieben Jahre Entwicklungsarbeit stecken in der neuen Technik, 2016 gab es den ersten Serienauftrag.

Wertschöpfung durch Wertschätzung

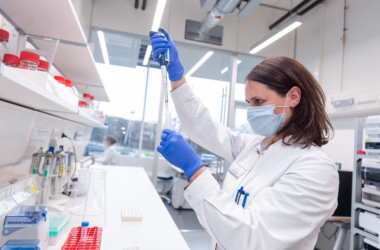

Neue Gießverfahren und Nanobeschichtungen: Zwei Ausschnitte aus der Hightech-Welt der Rudersberger Zinkdruckgießer. Dahinter stehen jede Menge Menschen, die ihr Geschäft verstehen und sich für ihre Arbeit begeistern. Solche hochmotivierten Fachleute zu finden, ist allerdings ein nicht ganz einfaches Unterfangen in einer Region mit wachsendem Fachkräftemangel. Dabei bildet Föhl fleißig selbst neue Leute aus: Mehr als 30 Azubis lernen in der eigenen Lehrwerkstatt, mehrere DHBW-Studenten absolvieren ein duales Studium in der Firma. Dennoch: “Für uns ist es ein Riesenthema, qualifiziertes Fachpersonal zu finden”, bekennt der Chef. Umso entscheidender ist es, die vorhandene Belegschaft bestmöglich an die Firma zu binden.

“Leistung wird nur jemand bringen, wenn er gerne zur Arbeit geht”, ist Dr. Frank Kirkorowicz überzeugt. Als Arbeitgeber macht Föhl daher einiges, dass die Mitarbeiter sich wohlfühlen. So kümmert sich die Firma beispielsweise mit Bewegungs- und Aufklärungsangeboten darum, die körperliche Fitness zu erhalten, für das seelische Wohl gibt es eine firmeneigene Diplom-Sozialarbeiterin. So ist die positive Unternehmenskultur, die Dr. Frank Kirkorowicz bereits vor 20 Jahren vorgefunden hat, systematisch weiterentwickelt worden.

Als Basis dient das Leitbild “Wertschöpfung durch Wertschätzung”, das von allen gelebt werden soll, egal ob im Blaumann oder im weißen Hemd. Ganz konkrete Dinge fordert es, etwa die Bereitschaft, Neues zu lernen, Lob und Tadel konstruktiv zu formulieren oder auch unangenehme Dinge anzusprechen. “Das Leitbild ist das Grundgerüst der Zufriedenheit unserer Belegschaft und damit unseres Erfolgs”, erläutert Kirkorowicz.

Ein gesundes Unternehmen braucht gesunde Mitarbeiter in einer gesunden Umwelt: Wer würde Chef-Arzt Dr. Kirkorowicz widersprechen? Der schaut positiv in die Zukunft: “Wir wollen in den nächsten zehn Jahren unseren Unternehmenswert verdoppeln – und mit dem hochmotivierten Team, das wir haben, bin ich zuversichtlich, dass uns das gelingt.” Allein am idyllischen Standort in Necklinsberg investiert Föhl dieses Jahr rund 750.000 Euro in einen hochautomatisierten Formenbau, vor allem für die neue Heißkanaltechnik. Und auch für die Nanobeschichtung hat Kirkorowicz große Pläne. Die Technik könnte beispielsweise auf andere Metalle übertragen werden wie Aluminium und Stahl: “Stahl mit Nanobeschichtungen vor Korrosion zu schützen: das ist ein Riesenmarkt!” schwärmt Kirkorowicz – bleibt aber auch realistisch: “Da brauchen wir natürlich Unterstützung und Partner, das können wir als Mittelständler nicht alleine stemmen.” Die passenden Partner zu finden, dürfte in der Hightech-Region Stuttgart nicht schwer fallen.